敬業3D打印---“打”破常規 “印”證未來

發布時間:

2023-01-11 12:45

談到3D打印,絕大部分人腦海中的第一反應是西方電影中形態各異的未來高科技產品在敬業集團3D打印技術雖比不上電影那般美輪美奐卻能將打印的產品應用在航空航天、汽車零部件、醫療等行業并得到廣大客戶認可也正因為如此3D打印業務近年來一直是敬業集團重點發展的版塊之一。

3D打印是一種以數字模型文件為基礎,運用粉末狀金屬等材料,通過逐層打印的方式來構造物體的技術。3D打印作為河北敬業增材制造三大項目之一,該項目2016年8月份開始動工,2017年年初便實現投產。公司擁有EOS設備8臺,Arcam電子束粉末快速成型系統和鉑力特S310各1臺,其中EOSM400-4設備和ArcamQ20Plus都是國內打印尺寸較大的設備,具有成型效率高精確、成型尺寸大、材料利用率高等優點。

EOSM290打印機

為深入了解3D打印,近日小編親自到敬業增材制造公司3D打印車間進行了學習,在現場,小編看到的是正開足馬力生產的3D打印機,還有一個個忙碌的身影。“當前,公司的3D打印主要服務于航空航天、生物醫療及機械制造業,可打印鐵基合金、鎳基合金、鈦合金、鋁合金、不銹鋼、模具鋼、工具鋼等多種材料。我們生產的衛星支架,是應用于航天領域的高精尖產品,采用拓撲優化設計,結構非常精密,重量減輕35%,是傳統制造所不能媲美的。同時,敬業集團的3D打印產品廢品率較國內同行業低5%-10%,處于先進水平。”3D打印負責人趙景飛向小編介紹道。接下來,小編跟大家詳細分享一下敬業增材制造3D打印產品的優勢。

一、材料利用率較高

與傳統精密加工技術相比,金屬3D打印技術可節約大量材料,特別是對較為昂貴的金屬材料而言,可節約較大的成本。

二、產品尺寸精度高,內外部質量優良

基于3D打印快速凝固的工藝特點,成形后的制件內部冶金質量均勻致密,致密度達99.5%以上,尺寸精度可達±0.02mm。

三、縮短新產品研發周期

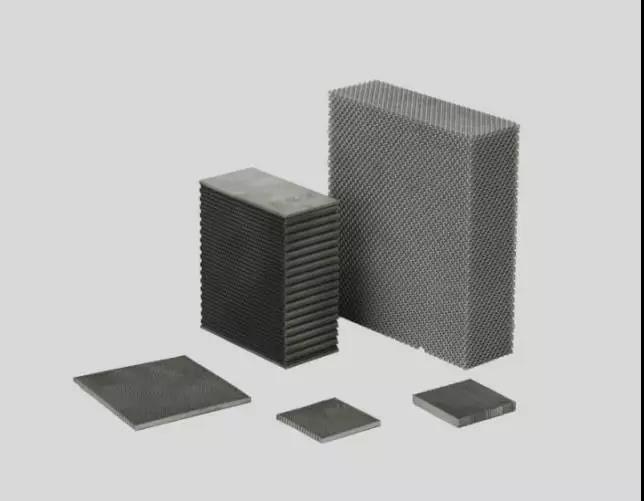

3D打印工藝成形過程由三維模型直接驅動,無需模具、夾具等輔助工具,在大型薄壁件、蜂窩狀復雜結構部件、鈦合金等難加工、易熱成形零件方面具有突出的優勢。

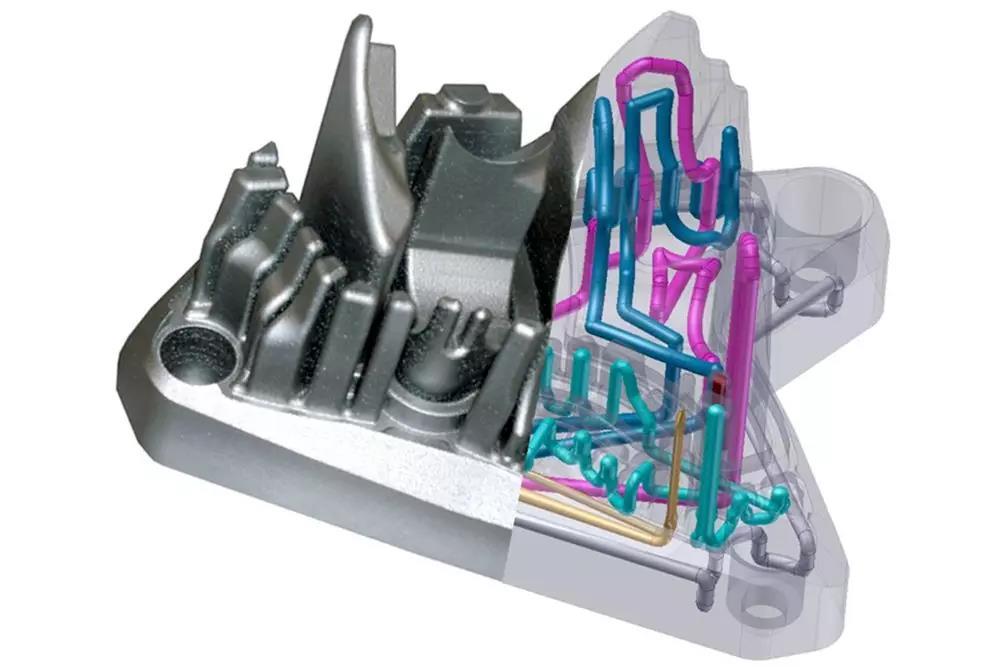

四、一體化成型,高效成形更為復雜的結構

3D打印的原理是將復雜的三維幾何體剖分為二維的截面形狀來疊層制造,可以實現一體化設計、一體化生產,可實現傳統精密加工較難實現的復雜構件成形,提高零件成品率,同時提高產品質量。

五、產品設計更靈活、更自由

3D打印能給設計師較大的自由度,使其能自由發揮自己的創意,有效提升工業零件、模具等產品的設計自由度,并生產出具有復雜形狀的晶體結構。采用傳統金屬鑄造工藝往往難以達到良好的效果,而金屬3D打印在產品設計和成型方面具有較為顯著的優勢。

3D打印創新中心

如今,敬業增材制造公司3D打印項目正在籌劃成立課題組,并在穩定現有生產的前提下建設場地,做好整體布局規劃,確保新上設備按時投產,爭做行業翹楚;在未來,更要放眼全球,無論是產值、規模、技術水平都要大幅提升,打破人們熟悉的、歷史悠久的傳統制造技術瓶頸,推陳出新,為生產難度更大的產品提供更廣闊的舞臺。

敬業增材3D打印的應用案例

典型案例一

為某軍工單位生產不同形狀和使用上功能各異的零部件。隨著3D打印的發展,我國軍工領域也大力應用3D打印零部件,從而縮短了研發周期,無需研發零件制造過程中的模具,最大化解放設計師的思路;節約高昂的戰略材料,降低成本的同時也讓航空航天的研制工作以最快的速度進行;優化零件結構,減輕重量,減少應力集中,增加使用壽命。

典型案例二

成功為廈門某企業打印出一款航空應用零件,該件的特點是壁薄、中空結構,且加工工藝十分復雜,用傳統機械加工的方式無法生產,我公司利用增材制造加后期機械加工的方式完成了該零件的制作,重量減輕40-50%,且具有耐高壓的特點,得到了客戶的認可。

典型案例三

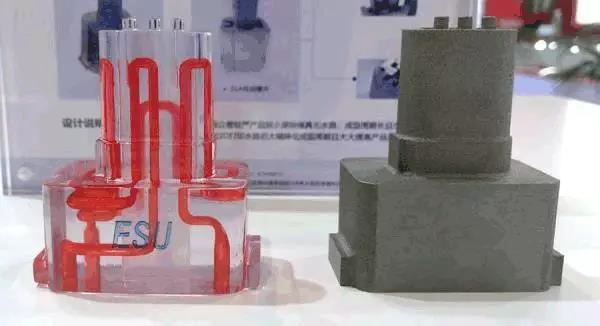

公司的3D打印產品同樣也在模具行業大放異彩,這其中最具有代表性的就是隨行冷卻模具,在這方面的應用徹底顛覆了傳統的車、銑、铇、鉆等傳統的加工,使用3D打印能制作出非常復雜的水路,它的優勢在于①根據注塑件形狀復雜程度,可降低冷卻時間20%至80%。②據注塑件形狀,可減少變形量15%至90%。③模具成本略有增加,但綜合注塑產能、良品率等因素,最終效益大幅提高。④隨形水路應用范圍廣,可用于多數注塑件的冷卻優化。

3D打印,金屬3D打印,3D打印技術